Abbiamo realizzato il revamping, mirato all’ammodernamento industriale “chiavi in mano”, della linea di produzione della cartiera Elmacart.

In particolare, per ammodernamento dell’impianto della cartiera intendiamo tutte le azioni di revamping industriale volte a revisionare e riammodernare gli impianti industriali preesistenti.

L’obiettivo è quello di allungare la loro vita utile all’interno del processo produttivo e di integrare il progetto originale con soluzioni all’avanguardia che rispondono alle necessità attuali.

Nel dettaglio, le nostre azioni di revamping industriale si sono focalizzate sui seguenti impianti della cartiera:

- cabine di media tensione

- quadri PCC (power control center)

- quadri MCC (motor control center)

- sistemi DCS (distribuited control system)

- azionamenti

- filtri attivi

- montaggio e revisione meccanica

La cartiera Elmacart & Alsiter

La cartiera Elmacart è una società nata a Broccostella, in provincia di Frosinone, nel 2005.

Opera nei settori di produzione della carta, del cartone e delle rispettive materie prime.

In particolare, la cartiera Elmacart è in grado di creare un prodotto di qualità grazie al team eterogeneo, al costante rinnovamento del parco macchine e all’automazione dei processi di produzione.

Proprio in merito all’ambito di automazione e ammodernamento industriale, si è creata la sinergia di lavoro tra la cartiera Elmacart e Alsiter.

Nello specifico, ci siamo occupati della completa revamping “chiavi in mano” con queste azioni di ammodernamento impianto della cartiera:

- la ricostruzione completa dell’impianto di produzione della carta

- il nuovo sistema di controllo del processo produttivo cartario

- sistema di supervisione SSI

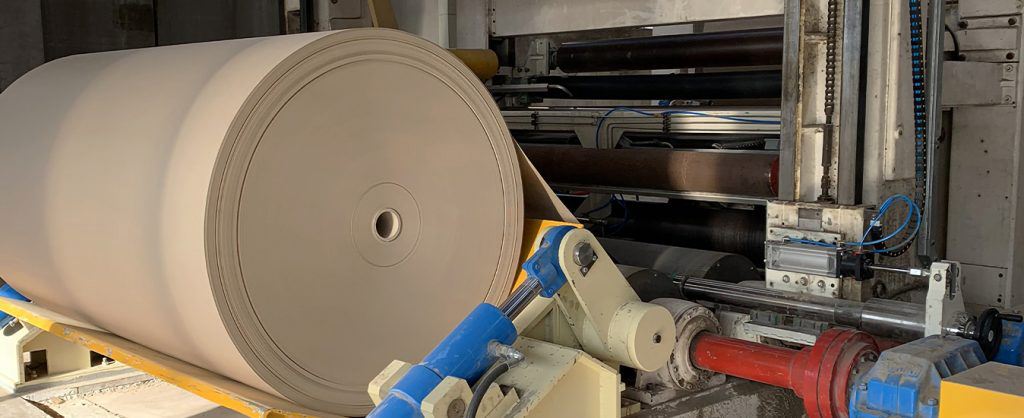

La ricostruzione completa dell’impianto di produzione della carta

Elmacart ci ha scelti per effettuare la ricostruzione completa dell’impianto e modificare la linea di produzione del cartone PM1.

Lo scopo del progetto era proprio quello di aumentare la larghezza del foglio di cartone per portarlo a 2800 mm di formato produttivo.

Di conseguenza la soluzione che abbiamo individuato è stata la ricostruzione della macchina continua MC1 per cartone.

In particolare, le parti su cui siamo intervenuti sono state:

- il gap former e former superiore per la sezione umida

- i combi press con shoe press in posizione superiore per la sezione presse

- la secchiera con le batterie slalom e batterie doppio feltrate

- l’avvolgitore

- le pompe macchina

Il nuovo sistema di controllo

Abbiamo installato un nuovo sistema di controllo degli azionamenti e del processo produttivo della macchina continua. Lo abbiamo scelto perché si basa sul controllo completo integrato nel PLC S7.

Questo sistema è in grado di elaborare internamente tutto il calcolo dei riferimenti e, tramite interfaccia Profibus DP, comanda i vari drive.

Così facendo, abbiamo aggiornato, dal punto di vista meccanico e strumentale, la linea di produzione del cartone.

Inoltre, il nuovo sistema di controllo si basa su tecnologie di automazione last generation ed è dotato di un hardware Siemens.

In aggiunta ha due enormi potenzialità intrinseche: l’intuitiva interfaccia uomo-macchina (HMI) e la rapida ed efficiente diagnostica di processo.

É importante evidenziare che avere una diagnostica di questo tipo aiuta a ridurre drasticamente i “fault time” che spesso penalizzano le produzioni industriali a ciclo continuo.

“All‘avviamento della produzione, avvenuto a Novembre 2020, la nuova linea di produzione del cartone ha subito messo in evidenza le differenze positive rispetto alla realtà precedente, riportando numeri positivi sia di efficienza sia di runnabilità (capacità di correre senza interruzione). Questo risultato ha prodotto un’enorme soddisfazione di tutte le ditte coinvolte nel progetto che, con la fornitura della loro last technology, hanno reso possibile questo miglioramento produttivo” dichiara Roberto Altieri, Presidente di Alsiter.

Il sistema di supervisione SSI

Nel progetto è presente anche il sistema di supervisione SSI, basato su Windows, che scambia dati in Ethernet con il PLC S7.

Il sistema di supervisione risulta particolarmente veloce e affidabile nell’interfaccia uomo-macchina.

Inoltre, consente la visualizzazione e il controllo immediato di tutta la linea. Infatti è in grado di mostrare contemporaneamente velocità, correnti motore e correnti attive di tutti i motori coinvolti nel ciclo produttivo.

I dati raccolti restano memorizzati sull’hard disk, praticamente, senza limiti di tempo e possono essere consultati in ogni momento. Questo perché l’operatore dispone di una pagina ricetta per memorizzare e richiamare i dati di sincronismo impostati nei vari motori per ogni tipo di produzione.

Le singole interfacce operatore a bordo macchina sono state realizzate con pannelli operatori Siemens e permettono, oltre al controllo del sincronismo del singolo motore, la visualizzazione e il controllo di tutta la linea.

Se vuoi scoprire come ottimizzare il tuo impianto, contattaci